固体废弃物分选技术是实现资源回收、减量化和无害化处理的核心环节。随着环保需求的提升和技术进步,分选工艺也在不断优化。

分选技术

基于物料的物理或化学性质差异(如粒度、密度、磁性、光电特性等),分选工艺存在机械分选、光学分选、电磁分选等多种不同的技术路线,分别适应于不同的分选目的,陶朗循环经济研究院整理主流的分选技术如下。

1. 机械分选

包括如尺寸筛分、弹跳筛分、重力分选(包括风选、水浮法等)。

| 分选目标 | 工作原理 | 典型装备 | 主要用途 |

| 尺寸筛分 | 将混合物中大于和小于筛孔尺寸的物料通过滚动、振动的方式分离 | 滚筒筛 星盘筛 |

实现大、小尺寸物料的分离 |

| 弹跳筛分 | 将混合物中的立体(3D)物料与扁平(2D)物料通过振动实现分离 | 弹跳筛 | 实现3D与2D物料的分离 |

| 气流分选 | 将气流形成涡流将混合物中的轻质物吹出,与其他重质物分离 | 风选 | 实现轻、重物料的分离 |

| 水浮法分选 | 利用水为介质,将混合物料中大于和小于水密度的物料分离 | 浮选 | 实现轻、重物料的分离 |

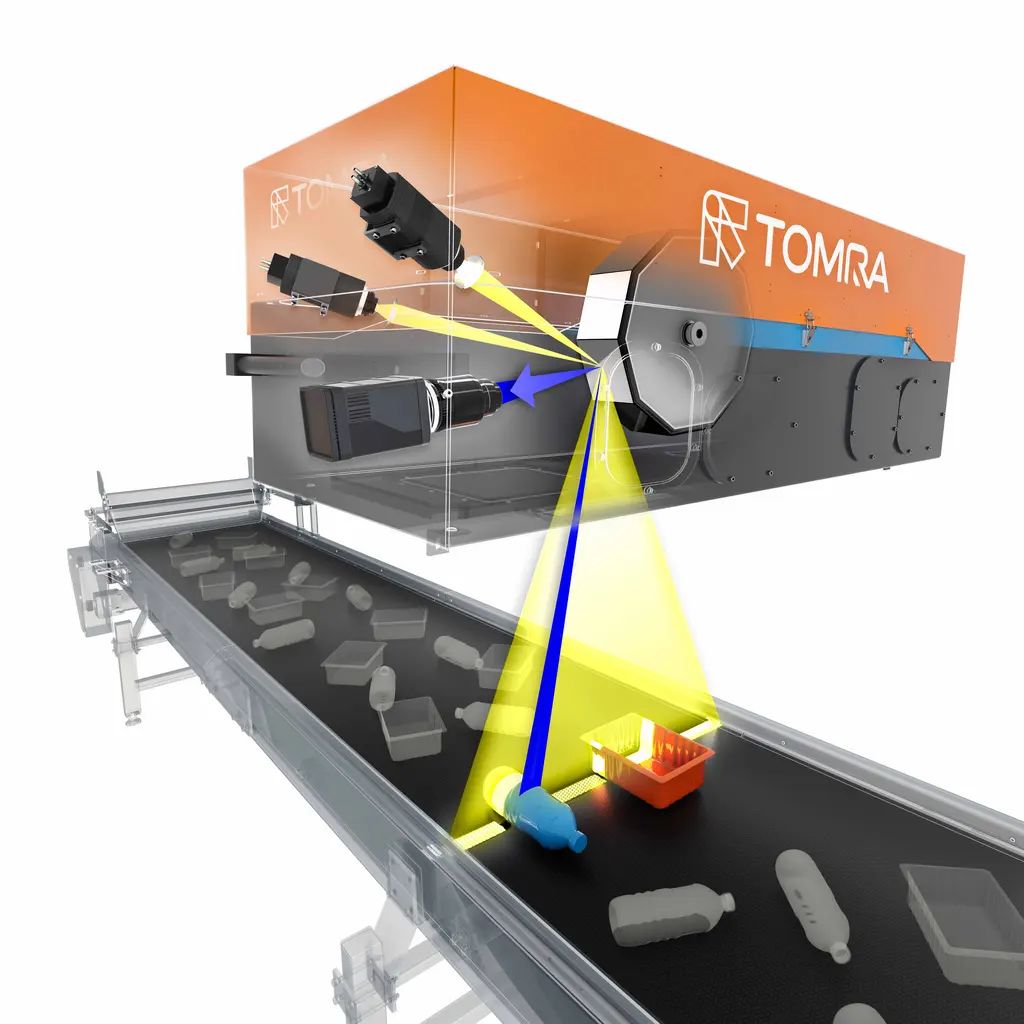

2. 光学分选

通过可见光、近红外等不同光谱段的反射光谱分析来识别和分选不同材质、颜色的物料。

| 分选目标 | 工作原理 | 典型装备 | 主要用途 |

| 可见光分选 | 将混合物中的物料在可见光谱段按照不同颜色进行识别和分离 | 色选机 | 如食品的色选除杂,塑料瓶色选 |

| 近红外(NIR) 光选 |

将混合物中的物料按照近红外光谱段按照不同的光谱曲线进行识别和分离 | 近红外(NIR)光选机 如TOMRA AUTOSORT™ |

可以结合可见光传感器同时进行材质+颜色分选 如塑料瓶的整瓶选,瓶片分选提纯 |

| 激光分选 | 利用激光对物料外形尺寸进行识别和分离 | 如TOMRA Deep LAISER | 对于黑色物料的分选,可以结合近红外等多种传感器实现分选效果 |

3. 电磁分选

通过电磁场的特性来识别和分选不同材质的物料。

| 分选目标 | 工作原理 | 典型装备 | 主要用途 |

| 磁选 | 通过磁力来分离黑色金属 | 磁选机 | 实现黑色金属的分离 |

| 涡电流分选 | 利用物料导电率不同产生的涡流原理进行有色金属的分离 | 涡电流分选机 | 实现有色金属如铝的分离 |

| 电磁分选 | 利用物料导电率不同产生不同强度的电磁信号进行金属的识别和分离 | Finder电磁分选机 | 实现多种金属,如不锈钢、集成电路板的识别分离 |

| 静电分选 | 利用各种塑料不同的静电性能进行分选 | 静电分选机 | 实现混杂塑料破碎片的分选 |

发展趋势

一、流程集成化:从单机作战到全流程智能产线

现代分选系统正突破单一技术局限,通过多模块协同实现“1+1>2”的效能跃升:

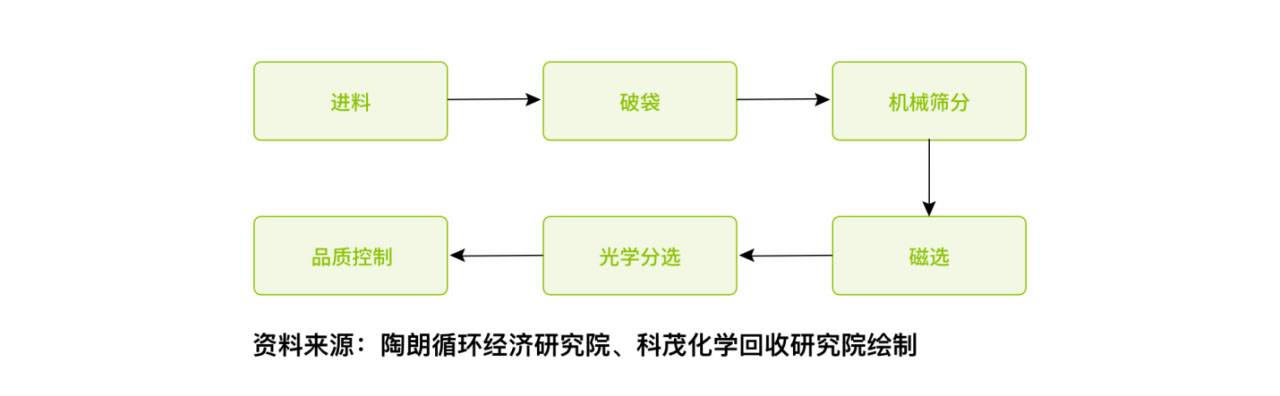

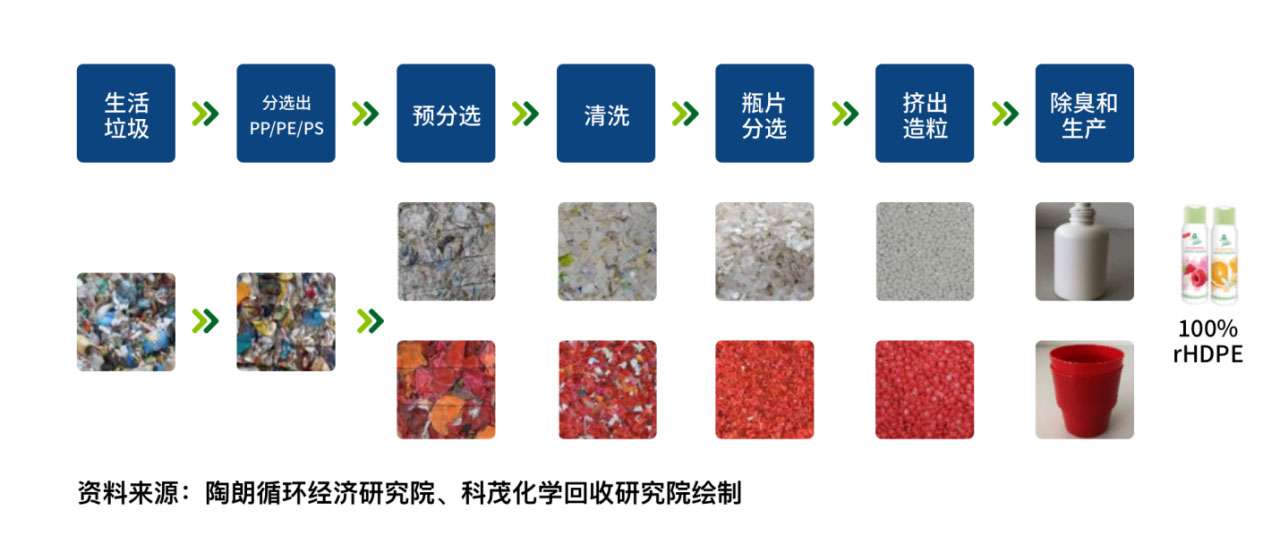

- 模块化设计:以“机械筛分→磁选/涡电流分选→光学分选”为核心链条,构建定制化组合方案。

- 智能协同系统:全自动分选线通过中央控制系统实时调配各模块参数。

在分选厂或分选中心内,往往是多种分选技术模块的组合,常见的可回收物分选中心包括机械筛分、磁选(可选涡电流)、光学分选等多模块。

二、人工智能化:从“机械执行”到“自主进化”的范式革命

AI技术正重新定义分选精度与适应性边界。

- AI技术早在30年前就走进分选应用。但受制于当时的技术,AI算法只能通过对比材料颜色的灰度值或色差,借助简单规则做出分选判断,准确率较低。

- 随着算力增加,深度学习赋能下的AI分选系统,可通过百万级图像训练自主构建特征库。

- 在工业4.0时代,互联网和云技术的发展,通过云端数据池持续优化算法模型,进一步提升分选能力和精确性。

三、绿色化与低碳化:从成本中心到价值引擎

分选技术正在环保与经济效益间构建双赢路径。

- 分选设备如TOMRA AUTOSORT™的设计更注重节能,可显著减少碳排放。

- 在分选过程中控制污染排放,例如厦门低值可回收物分拣中心通过破碎、筛分、清洗、脱标等工艺实现资源闭环利用。

固体废弃物分选技术正朝着智能化、集成化与绿色化方向快速发展。陶朗的分选设备凭借其技术创新与高适应性,成为推动行业升级的核心力量。未来,随着AI与物联网技术的深度融合,分选工艺将更加精准,助力全球迈向“无废城市”愿景。