提升回收材料的纯度并确保回收率的稳定品质,才有望扩大再生料的使用。一个切实可行的方法是整合采用一站式的塑料分选流程,使用分选技术对饮料瓶和破碎后的瓶片进行分选。这样的做法更高效、更便利,也能更好保证分选后的产品纯度。

回收企业的挑战与破局

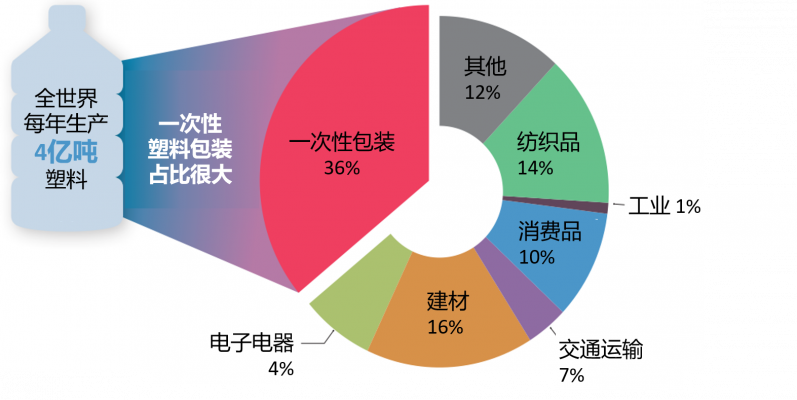

尽管人们对于减少塑料污染的呼声越来越高,塑料的生产和使用仍有增无减。1990年至今,塑料的生产量已经翻了3倍。

大部分塑料的使用寿命都非常短暂,其中近40%被用作食品包装,往往在使用一次后即被丢弃。这些被丢弃的塑料包装,往往被焚烧或填埋处理,没能进入下一个生命轮回。引入高效的回收措施势在必行,这样才能让塑料在价值链中得到循环使用。

我国相关政府部门多次发文,要求提升废旧塑料的回收利用率。例如,2020年1月,国家发改委和生态环境部于联合发布了《关于进一步加强塑料污染治理的意见》,文件指出,积极应对塑料污染,事关人民群众健康,既要限制部分塑料产品的生产和使用,还应推动塑料废弃物资源化利用的规范化、集中化和产业化,提高塑料废弃物资源化利用水平。

而欧洲瓶装水行业协会则要求,至2025年欧洲瓶装水PET瓶中再生塑料平均使用率不低于25%。回收企业为了满足这一市场需求,必须大幅提高回收料的纯度,使再生料达到食品级的品质。

片材分选,回收率和回收纯度的双重保障

让再生料达到食品级的一个高效手段,就是升级瓶片分选技术。高效的瓶片分选,是PET瓶能够达到同级再生的必要手段。

典型的PET回收流程,先对整瓶进行分选,剔除杂色瓶和非PET瓶,然后,瓶子清洗后破碎成瓶片。破碎后的瓶片中往往含有大量的瓶盖、盖环、标签碎片及其它杂质。借助清洗、浮选、筛分等手段,可以去除PET瓶片中的大部分杂质,但仍有少量的杂质无法彻底清除。即使是少量的非PET杂质也会影响再生PET的品质,使再生PET粒子无法达到食品级再生的品质。这就需要借助陶朗的瓶片分选设备,对瓶片做进一步的提纯,剔除这些杂质。

陶朗INNOSORT FLAKE分选设备,借助业内领先的光电识别和传感技术,能同时提升材质和颜色的分选效率,高效剔除各种非PET杂质、杂色料、金属等,对物料进行最后一道品质把关,满足食品级再生标准。

除了PET领域应用外,陶朗INNOSORT™ FLAKE片选机还可以一机多用。目前,市场上对于再生PE(包括LDPE和HDPE)和再生PP硬杂料的需求加大,市场潜力也非常可观。要从整体上提高塑料回收率及品质,有必要对各种硬杂塑料破碎后的片材进一步分选。技术升级后,陶朗INNOSORT™ FLAKE 片选机,解决同色PP/PE难以区分的问题,有效提升PE或PP纯度,增加产品附加值。

整瓶分选和片材分选一站式方案,布局未来

要实现瓶到瓶再生,不能仅靠回收产线终端的瓶片分选设备,而是需要在产线的前端也匹配专业的整瓶分选,从源头对进入产线的原料进行把控,最大化减少进入产线的杂质瓶和杂色瓶。

陶朗凭借前瞻性的视野,在智能分选领域开展了大量研发 ,并取得了前沿性技术突破。刚刚发布的最新一代AUTOSORT™设备是整瓶分选设备,引入了更多人工智能元素和革新性的识别技术,胜任更复杂的分选任务,例如从PET瓶中分选出PET吸塑片等。

人工智能技术通过模拟人类大脑的神经网活动,能自动抓取海量的物料特征数据,并分析学习,优化分选算法,应对未来更复杂的分选和回收挑战。

为了满足政府和消费品品牌所做出的再生料含量不低于25%的承诺,回收企业应采用创新性思维。实现整瓶分选和片材分选的技术优化,是提升回收效率和回收料纯度的可行之道。